在工业生产中,标准件虽小,却如同设备的“关节”,一旦选型失误,轻则频繁停机维修,重则直接缩短设备寿命。某制造企业曾因选错螺栓材质,导致设备在运行半年后出现大面积断裂,维修成本高达数十万。如何避开这类陷阱?掌握这5个选型原则,让标准件成为设备的“长寿密码”!

原则1:材质匹配工况,拒绝“一刀切”

不同环境对材质要求天差地别:潮湿环境需选不锈钢防锈,高温场景要用耐热钢避免变形,强腐蚀场合则需特殊涂层处理。某化工厂因未区分普通碳钢与耐酸钢螺栓,导致设备在3个月内因腐蚀全部报废。选型前务必明确工况参数(温度、湿度、介质等),按需选择材质。

原则2:精度等级决定配合稳定性

标准件精度分多个等级(如ISO的4-12级),精度越高,配合越紧密。但高精度不等于“万能药”:振动设备若选用过高精度螺栓,可能因微小间隙导致松动;而精密机床则必须用高精度导轨滑块,否则会影响加工精度。根据设备动态需求选择合适精度,避免“过度设计”或“精度不足”。

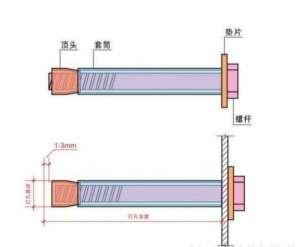

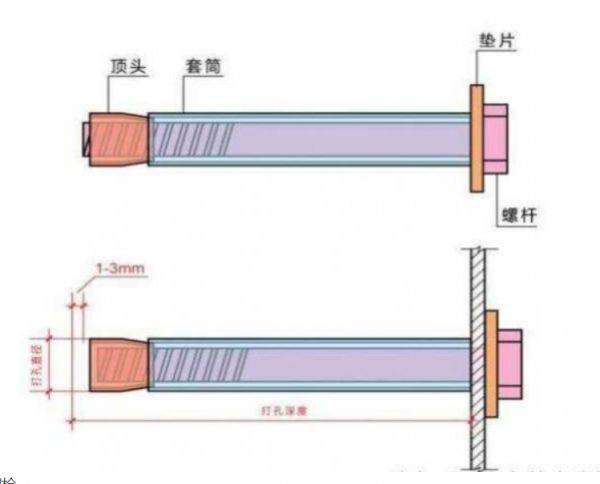

原则3:载荷计算要留安全余量

螺栓的抗拉强度、轴承的动载荷等参数需严格计算。某机械臂因未考虑动态冲击载荷,选用的标准件实际承载力不足,运行2个月后关节断裂。建议按设备最大载荷的1.5-2倍选择标准件,并预留20%的安全系数。

原则4:品牌与认证是质量底线

杂牌标准件可能存在材质掺假、热处理缺陷等问题。优先选择通过ISO 9001、CE认证的品牌,并要求供应商提供材质检测报告。某企业为省钱采购无认证螺栓,结果因强度不达标导致设备坍塌,损失远超节省的成本。

原则5:易损件优先标准化与通用性

非标件虽能完美适配,但一旦损坏,维修周期长、成本高。对频繁更换的部件(如密封圈、链条),尽量选用行业标准型号,方便快速采购替换。某食品厂因定制非标传送带,故障后停产等待配件长达一周,而改用标准件后,维修时间缩短至2小时。

标准件选型不是“差不多就行”的粗活,而是需要结合工况、精度、载荷等参数的科学决策。避开这5个坑,设备寿命延长50%不是梦!