每台设备都有独特的 “脾气”—— 有的需要在狭窄空间里完成紧固,有的要在高频振动中保持稳定,有的则需在极端环境下坚守岗位。非标螺丝的专属制造,如同为设备量身打造 “紧固钥匙”,精准匹配个性化需求,让每个连接点都能在专属设计的守护下,实现 “纹丝不动” 的可靠表现。

针对设备结构的个性化,专属制造能突破空间限制。医疗 CT 机的内部组件间隙仅有 5mm,普通螺丝头部过大无法安装,专属定制的 “超薄沉头非标螺丝”,头部厚度缩减至 1.8mm,配合细牙螺纹,既能精准拧入狭小空间,又通过增加螺纹圈数保证锁紧力,某医疗设备厂使用后,组件装配的通过率从 75% 提升至 100%。自动化生产线的机械臂关节处,需要能 360° 旋转的连接螺丝,专属定制的 “带轴承非标螺丝” 将螺杆与轴承一体化设计,既满足旋转需求,又解决了传统螺丝与轴承分离导致的松动问题,设备故障率下降 62%。

设备工况的个性化需求,更考验专属螺丝的适配能力。在食品烘焙设备中,传统螺丝的螺纹缝隙易残留面粉、油污,专属定制的 “无死角光滑螺杆螺丝”,表面做镜面抛光处理,螺纹根部采用圆弧过渡,清洁时可彻底冲洗,既符合食品卫生标准,又避免了因残留物腐蚀导致的松动,某面包厂使用后,设备清洁时间缩短 40%,螺丝更换周期从 2 个月延长至 1 年。在矿山机械的重载连接中,专属制造的 “梯形螺纹非标螺丝”,牙型角度为 30°,比普通三角螺纹的承载面积大 50%,配合调质热处理,单颗螺丝可承受 8 吨轴向力,解决了设备重载运行时的螺丝变形问题。

为老旧设备 “量身复刻” 专属螺丝,是满足个性化需求的重要场景。某纺织厂的德国进口梳棉机已停产 20 年,原装螺丝磨损后无法采购,专属制造通过三维扫描复刻螺丝的异形头部与非标准螺距,误差控制在 0.03mm 内,安装后设备运行时的振动幅度从 0.5mm 降至 0.1mm,彻底解决了因螺丝不匹配导致的异响与松动。针对改装设备的混合连接需求,专属定制 “一端公制、一端英制” 的转换螺丝,让不同标准的部件实现牢固对接,某汽车改装工坊用这种方式将日系发动机与德系变速箱连接,运行半年无任何松动迹象。

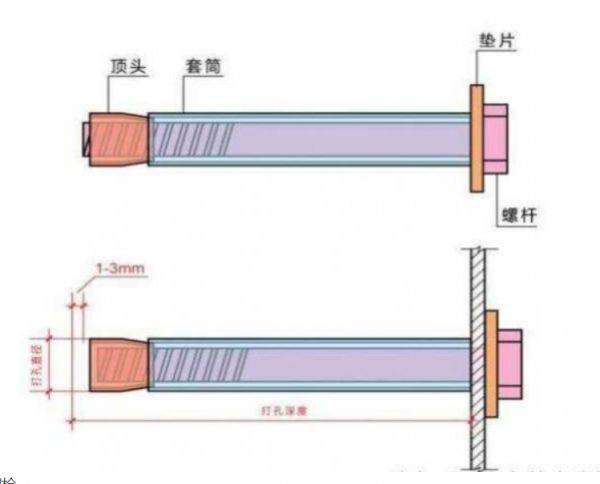

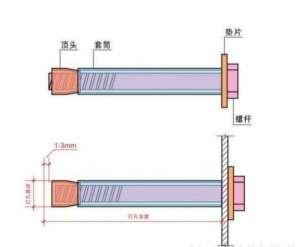

专属制造的防松设计,为设备的 “动态稳定” 保驾护航。振动筛设备的连接螺丝,专属设计为 “双螺纹 + nylon 嵌件” 结构,前段螺纹用于快速拧入,后段带尼龙嵌件的螺纹产生持久摩擦力,在 30Hz 的高频振动下,防松效果是普通螺丝的 4 倍,某采石场使用后,每月因螺丝松动导致的停机次数从 5 次减至 0 次。在高空作业设备中,专属定制的 “带孔非标螺丝” 可穿入保险绳,即使螺丝意外松动,也能被保险绳拉住防止坠落,既满足安全规范,又保证连接可靠,成为高空作业的 “双保险”。

专属螺丝的制造过程,是与设备需求的深度对话:工程师会拆解设备连接结构,记录负载、温度、振动频率等参数,通过有限元分析软件模拟螺丝受力状态,再确定材质、结构与工艺。某航天地面设备的专属螺丝,仅样品测试就经历了高低温循环、振动冲击、盐雾腐蚀等 18 项考验,最终实现了在 - 50℃至 70℃环境下,10 万次循环测试无松动的优异表现。

当螺丝的每一处细节都与设备的个性化需求严丝合缝,紧固便不再是难题。非标螺丝的专属制造,用 “一对一” 的精准适配,让不同设备在各自的运行场景中,都能获得 “量身定制” 的紧固保障,这种 “专属感” 带来的可靠与稳定,正是设备高效运转的隐形基石。